Roxtec udvikler og fremstiller modulære tætningsløsninger til kabel- og rørgennemføringer. Med en Fortus 3D-printer fra Stratasys halverede virksomheden sin udviklingstid og strømlinede sine produktionsprocesser.

Kom hurtigt i gang med din 3D-printer

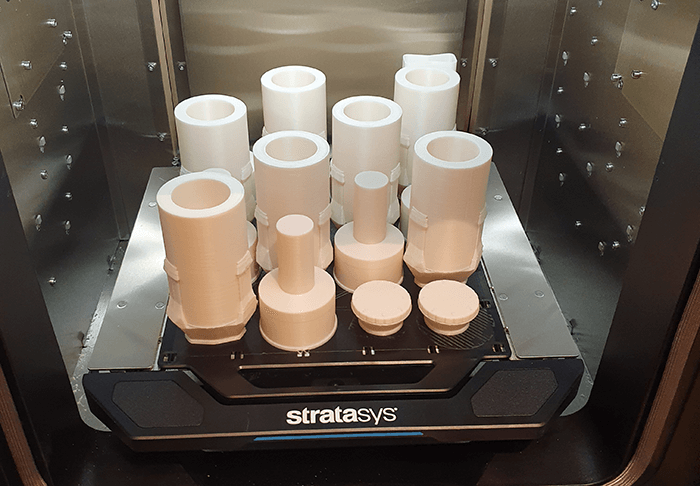

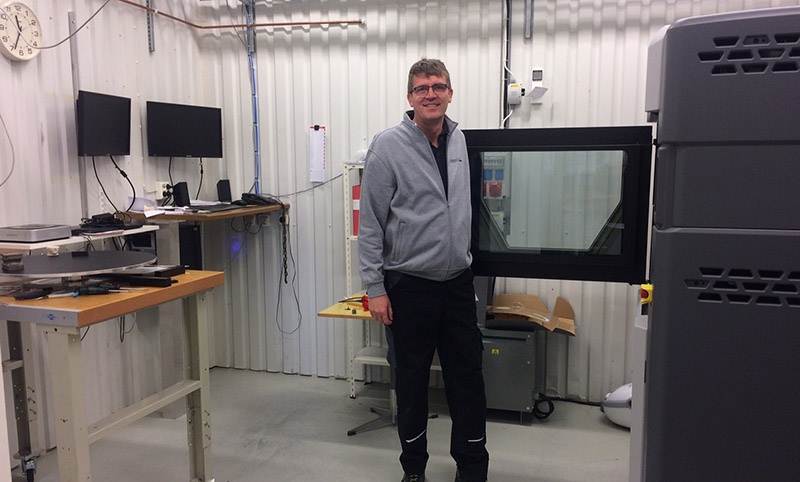

Roxtec i Karlskrona, Sverige, udvikler, fremstiller og sælger komplette modulære tætningsløsninger til kabel- og rørgennemføringer. I begyndelsen af 2012 investerede virksomheden i en Fortus 3D-printer til print og produktion. De kunne hurtigt komme i gang med at printe på 3D-printeren. 3D-teknologien bruges både som et værktøj for designere i udviklingen af nye produkter og som en måde at fremstille dele til deres produktionsudstyr på. Disse dele var tidligere lavet af aluminium.

35-40 timer blev til 10-12

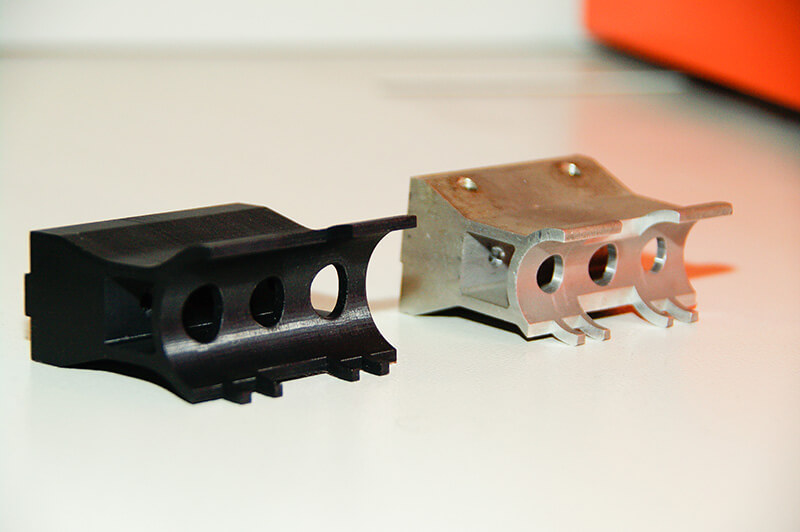

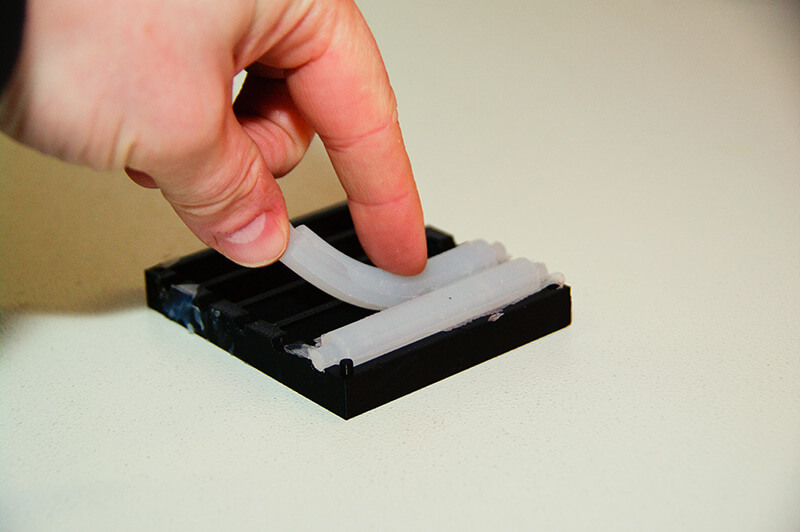

De printede produkter resulterede i en meget mere holdbar tilstand, end de tidligere havde været vant til, når de bestilte prototyper, hvilket betyder, at anvendelsesmulighederne er meget bredere. De dele, der produceres direkte i 3D-printeren, er ‘pickere’, som er en del af produktionsudstyret. Der er seks pickupper på et værktøj, som i traditionel produktion kræver 35-40 timer plus forberedelsestid for at blive fræset i en CNC-maskine. I en Fortus 3D-printer tager den samme proces 10-12 timer i alt, og produktionen er ubemandet og kan f.eks. køre om natten. På den måde kan der opbygges et lager af reservedele, uden at det tager for meget tid.

Vi har mindst halveret tiden fra CAD-model til færdigt produkt ved hjælp af vores 3D-printer.

— Roger Palm, Roxtec.

Besværlige produktionsprocesser er væk

Når det drejer sig om udvikling af nye produkter, har Roxtec tidligere produceret prototyper i de sidste faser af udviklingen og derefter evalueret dem. Derefter har de produceret værktøjer i små mængder til testproduktion og derefter testet produktet. Alt i alt er det en proces, der tager flere uger. Med en Fortus 3D-printer producerede Roxtec hurtigt prototypen og kunne derefter bruge det printede produkt i stedet for lavvolumenproduktet til den endelige test.

Læs mere

Se alla kundberättelser

Et 3D-print er tusind billeder værd

Læs mere

Scan og 3D-print dine reservedele

Læs mere om projektet

Effektiviserer produktudviklingen med 3D-print døgnet rundt

Læs mere

Gendannelse af ødelagte reservedele

Læs mere

Innovativ svejsefikstur i Ultem

Læs mere

Universitet løser forretningsudfordringer med 3D-print

Læs mere

Stratasys H350 printer med ekstrem høj densitet

Læs mere

Stratasys 3D-printere driver produktudvikling

Læs mere

Stratasys 3D-printer producerer fortsat hos Raaco

Læs mere

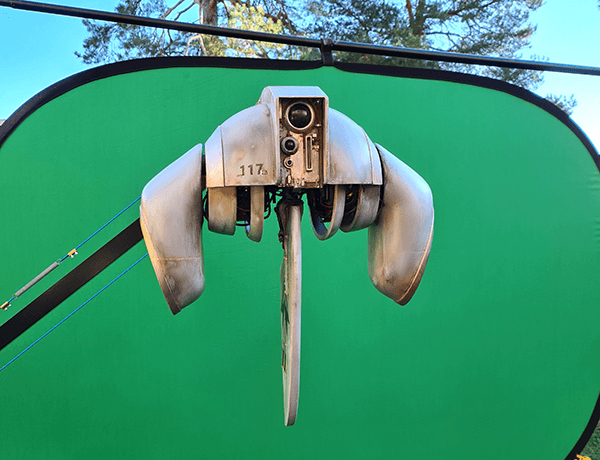

3D-printet robot til Tv-produktion

Læs mere

Print prototyper for hurtigere beslutning

Læs mere

3D-print effektiviserer workflow hos Støtek

Læs mere

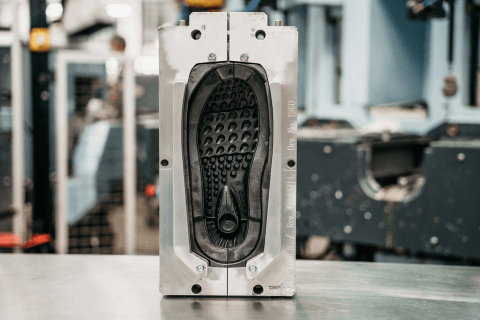

ECCO moderniserer sin skoproduktion med Origin One

Læs mere

Første Xact Metal installeret i Danmark

Læs mere

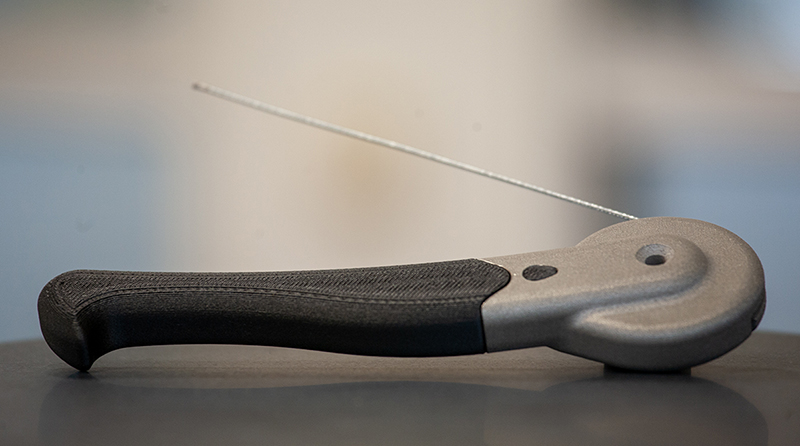

Additiv fremstilling optimerer håndtagets vægt

Læs mere

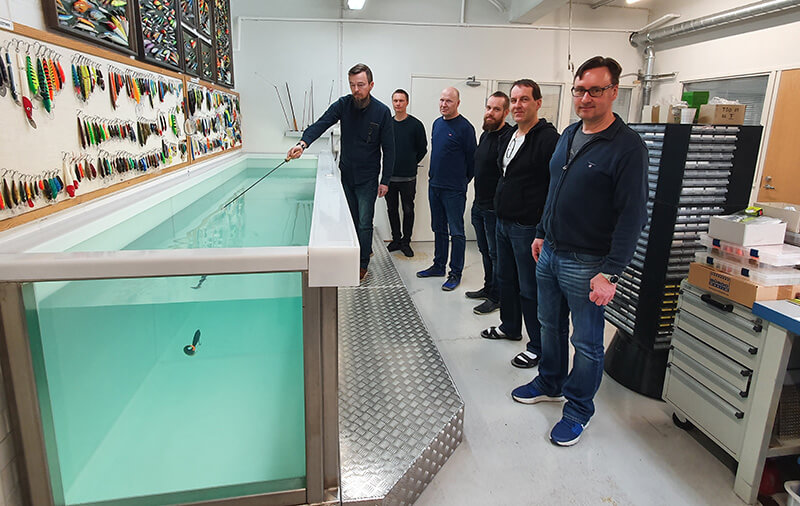

Smart drag fra Rapala – Bed på Stratasys 3D-printere

Læs mere

Louis Poulsen udvider 3D-printkapacitet

Læs mere

Thule printer døgnet rundt

Læs mere

Premo satser på 3D-teknologien

Læs mere

Teledyne fortsætter med at investere i additiv fremstilling

Læs mere

AM Tooling udvider med 3D-printer

Læs mere

3D-printere fremskynder udviklingsprocessen mere end forventet

Læs mere

Mitekgruppen skaber 3D-model af Stockholms bymidte

Læs mere

Siemens revolutionerer reservedele med additiv fremstilling

Læs mere

Kulfiberforstærket Nylon 12 ændrede alt

Læs mere

3D-printere effektiviserer droneudviklingen hos Aerialtronics

Læs mere

MakerBot 3D-printere i børnehaverne i Kungsbacka

Læs mere

3D-printer gav udvidet forretningsområde

Læs mere

Danfoss printer fixturer og reservedele

Læs mere

3D-print optimerer produktudvikling hos Schela Plast

Læs mere

3D-print på skoleskemaet hos Rødovre Kommune

Læs mere

MakerBot Method skaber nye muligheder hos Randers Arkitekten

Læs mere

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheder

Nyheder Kundehistorier

Kundehistorier Messer & events

Messer & events White Paper

White Paper 3D-print Guide

3D-print Guide