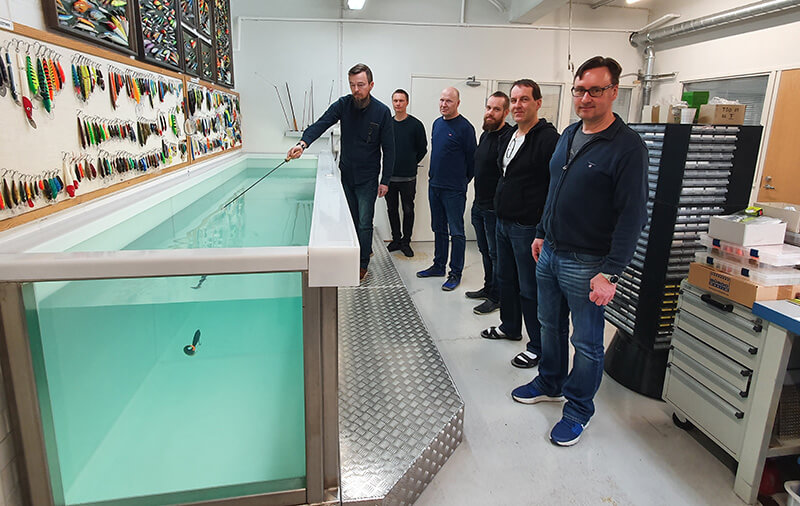

Belysningsvirksomheden Louis Poulsen har i flere år anvendt 3D-printere fra Stratasys til udvikling og print af prototyper. I dag har virksomheden tre 3D-printerer fra Stratasys – en uPrint SE Plus, en F270 og en Objet 260 Connex3.

Louis Poulsen er kendt for at producere dansk design af blandt andet Verner Panton, Poul Henningsen og Arne Jacobsen. Produktionen omfatter dog ikke kun klassikere. Der designes løbende nye lamper, hvorfor behovet for højkvalitetsprototyper er stort hos Louis Poulsen. Tilbage i 2012 investerede virksomheden i sin første 3D-printer fra Protech; en uPrint SE Plus. Kort efter investeringen havde Louis Poulsen dog brug for at udvide kapaciteten yderligere og investerede derfor i endnu en uPrint SE Plus.

Behovet for flere 3D-printere var åbenlyst

Efter nogle år med to uPrint SE Plus indså Louis Poulsen dog, at de havde brug for mere end hvad deres 3D-printere kunne klare. Ønskerne var mange: større byggevolumen, højere præcision og detaljeringsgrad, transparente og bløde emner. Til slut besluttede Louis Poulsen sig for at udskifte den ene uPrint SE Plus til en Objet 260 Connex3 og en Stratasys F270.

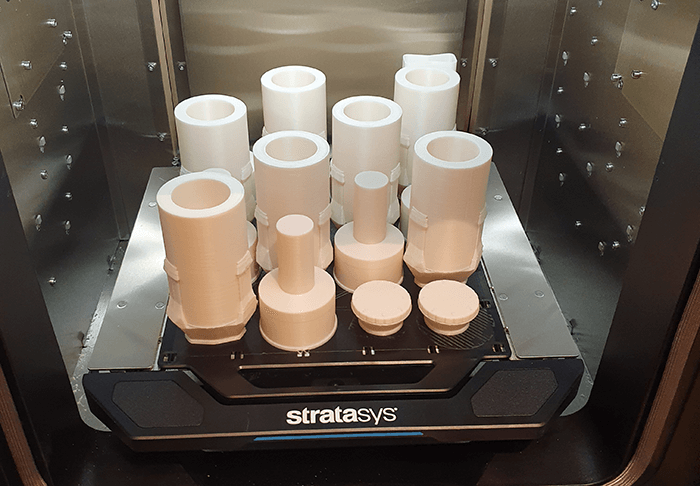

Den større byggevolumen kunne opnås i den nye Stratasys F270 som printer emner op til 305 x 254 x 305 mm, hvilket var et stort skridt op i forhold til uPrinten. Objet 260 Connex3 kan printe både transparente og bløde emner samt forskellige kombinationer af op til tre materialer ad gangen.

Holder omkostningerne nede med 3D-printere

Louis Poulsen opnår med Objet260 Connex3 prototyper med højere detaljeringsgrad og større præcision. Takket være PolyJet-teknologien printer de højt detaljerede emner med super tynde lag helt ned til 16 my, hvilket bidrager til et mere virkelighedstro slutresultat. Med Stratasys F270, som anvender FDM-teknologien, får Louis Poulsen mulighed for at printe med en lagtykkelse ned til 0,127 mm. Det er halvdelen af uPrint SE Plus. Det FDM-materiale som Louis Poulsen primært anvender er konstruktionsplasten ABS, som er et ideelt materialevalg til holdbare og stærke print.

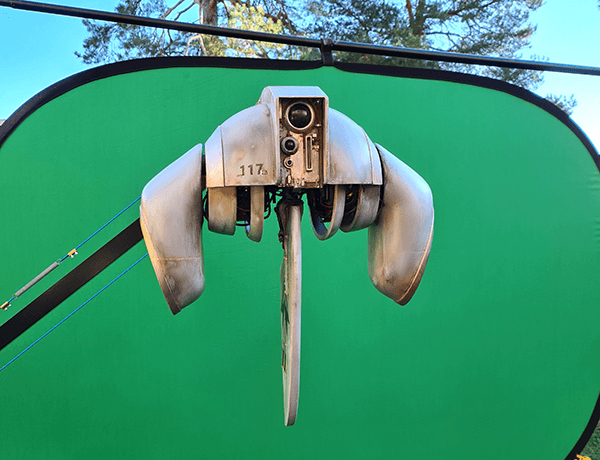

Vi bruger 3D-teknologi i alle vores udviklings- og designprocesser. Den seneste tilføjelse er vores Flindt Væg, som er designet af den danske designer Christian Flindt. Her har vi kombineret arbejdet med komplekse 3D-geometrier, 3D-print og avanceret støbning.

— Christian Dinnsen, Product Engineer, Louis Poulsen.

Selve den daglige drift af Louis Poulsens 3D-printere er så let, at der i afdelingen er op til 10 forskellige brugere. Dette hjælper virksomheden med at holde omkostningerne nede, da der ikke er behov for dedikerede printoperatører.

Printer emner fra dag til dag

At investere i nye Stratasys 3D-printere med helt forskellige teknologier har vist sig at være den helt rigtige beslutning for Louis Poulsen. Desuden kommer den store kapacitet på de to 3D-printere dem til gavn i deres daglige arbejde. Emner er færdige fra dag til dag, der er ikke ventetid på noget i udviklingsprocessen.

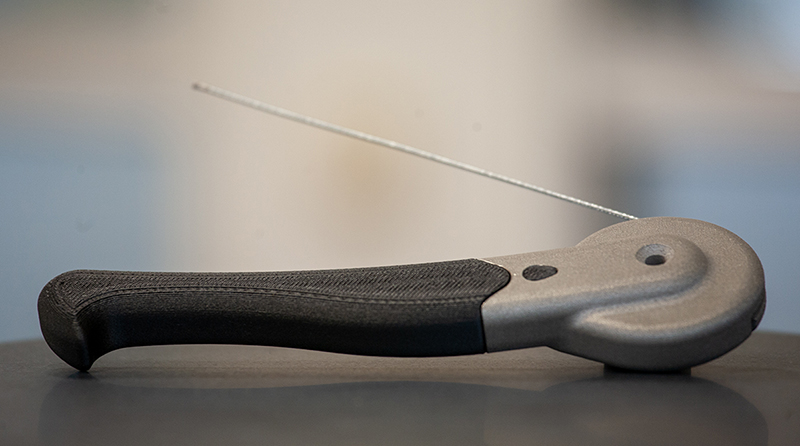

Selvom teknologierne er forskellige, supplerer 3D-printerne hinanden rigtig godt. Vi bruger primært PolyJet-teknologi til prototyper og visualiseringsmodeller, mens FDM bruges til fiksturer og lignende. Vi har f.eks. printet fixturer til inputkontrol af objekter fra underleverandører, hvilket giver mulighed for hurtig kontrol af primære mål og former uden at skulle bruge traditionelt måleudstyr.

— Christian Dinnsen, Product Engineer, Louis Poulsen.

Hurtig levering, installation og opstart

Det som kendetegner Protech er kompetente medarbejdere og hurtig levering af driftssikre 3D-printere. Det er noget som Louis Poulsen kan bekræfte.

Levering, installation og opstart overgik alle forventninger. Installation og oplæring blev udført fremragende af Protechs danske personale. Selv om der har været nogle spørgsmål bagefter, får vi meget god støtte fra Protechs supportteam.

— Christian Dinnsen, Product Engineer, Louis Poulsen.

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheder

Nyheder Kundehistorier

Kundehistorier Messer & events

Messer & events White Paper

White Paper 3D-print Guide

3D-print Guide