Danfoss Power Electronics i Gråsten producerer ugentligt op mod 10.000 VLT frekvensomformere, hvilket stiller store krav til en hurtig, men præcis produktion. En investering i en Fortus 360mc 3D-printer fr Stratasys gør det muligt for virksomheden at printe bl.a. fixturer og reservedele til produktionen – det sikrer både bedre kvalitet af deres produkter og en hurtigere udviklingstid.

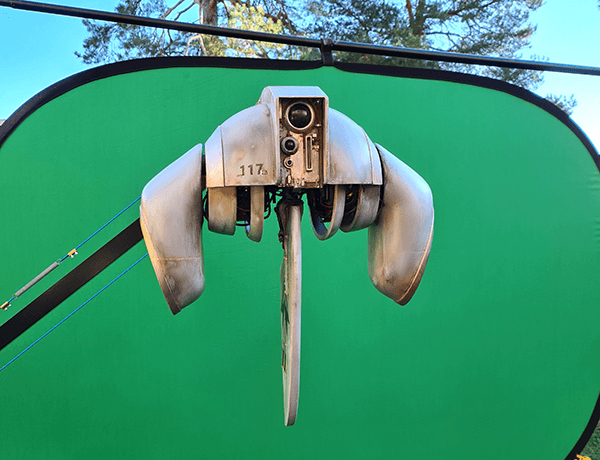

VLT frekvensomformerne bliver testet 100 % inden de sendes ud til kunderne. Testene udføres ved at forbinde VLT’erne til en elektrisk testmotor og computer, hvilket sker automatisk ved transportering i aluminiumsbakker, hvori VLT’erne også bliver samlet.

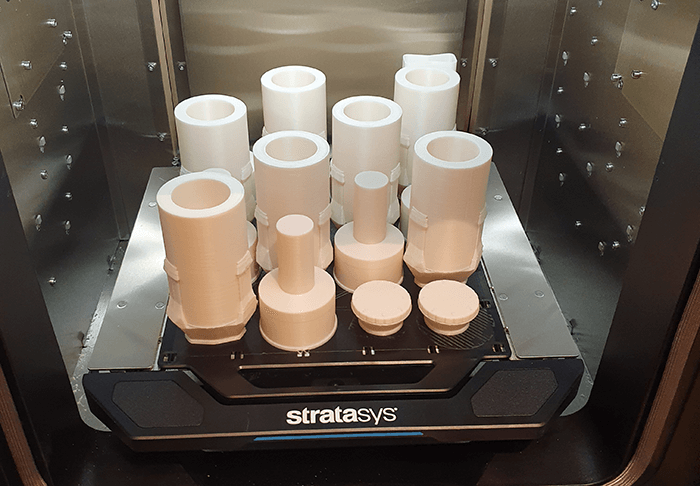

I bakkerne er der en række fixturer og holdere, der skal sikre at VLT’erne ligger stabilt under montage, ligesom der også ligger ledninger og stik i bakkerne, således de kan forbindes til testsystemerne. Det er bl.a. disse fixturer og stik-dele, som Danfoss Power Electronics producerer i deres Stratasys 3D-printer. Det er en noget billigere og mere fleksibel løsning end tidligere, hvor man fræsede delene i massivt plast.

Før vi fik vores 3D-printer, hentede vi delene hjem fra eksterne leverandører af 3D-prototyper. Det gør vi stadig, men i en betydelig mindre grad. Faktisk så betaler maskinen sig selv hjem på kun 3 år i forhold til besparelser på eksterne emner, og den sikrer samtidig bedre kvalitet og hurtigere udviklingstid.

— Steffen Schmidt, Superbruger af 3D-printeren.

Hurtige reservedele skaber værdi

En anden ting som har øget produktiviteten hos virksomheden, er print af reservedele. Danfoss Power Electronics bruger nemlig også printeren til at fremstille reservedele til gammelt udstyr, hvor der ikke længere kan skaffes dele. Steffen Schmidt forklarer, at de kan tegne en bestemt del i løbet af dagen, sende den til printeren, og så hente den næste morgen og få produktionsudstyret i gang.

I 2014 har maskinen printet emner i omegnen af 1900 timer, hvilket har resulteret i en direkte besparelse på mellem 200.000 – 250.000 kr. Dét er endda uden at medregne de små serier af dele, der er produceret for at afværge produktionsstop ved manglende eller forsinket levering fra leverandørerne, som er svære at sætte konkrete tal på.

Ergonomiske fordele ved 3D-print

Danfoss Power Electronics har kunnet optimere deres produktion på en lang række parametre, og printeren bruger de også til at eksperimentere.

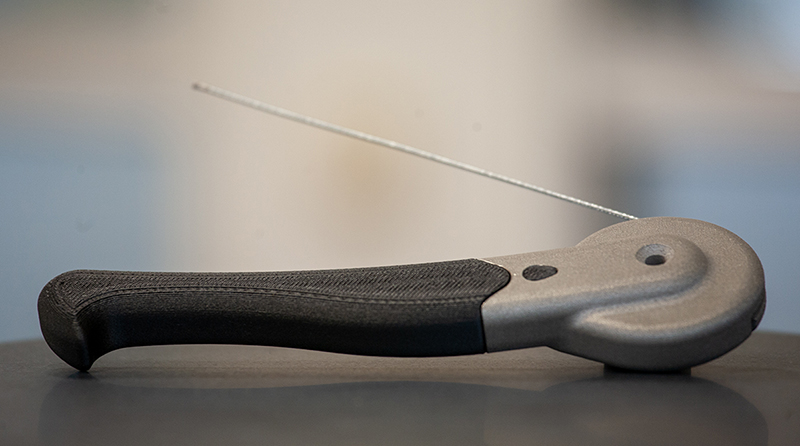

Vi er begyndt at lave vores stikløsninger væsentligt bedre ergonomisk, det skåner vores operatører, så de ikke bliver belastet i samme grad i deres hverdag. Og det samtidig med at emnerne koster en tredjedel af hvad de gjorde før. Vi er hele tiden i en løbende proces for at lære mere om, hvordan vi designer stærke 3D-emner bedt, vi eksperimenterer desuden meget med, hvor grænserne for maskinen er. På den måde udvikler vi os hele tiden og finder nye metoder, hvormed vi kan optimere vores produktion.

— Steffen Schmidt, Superbruger af 3D-printeren.

Emnerne printes i polycarbonat, der har den fordel for virksomheden, at de har en rigtig god elektrisk isolationsevne, faktisk holder de til op mod 2000 V DC. Derudover er der i en elektronikproduktion som denne et krav om, at udstyret skal være sikret mod statisk elektricitet, det efterkommes let ved at male de 3D-printede polycarbonat-emner med en ledende spraymaling.

Danfoss Power Electronics, der er en del af Danfoss A/S har hovedsæde i Gråsten, hvorfra der både udvikles og produceres. Derudover har virksomheden også fabrikker i lande som Kina og USA. Danfoss Power Electronics producerer primært VLT frekvensomformere, men producerer også omformere til solceller og effektmoduler til hybrid og el-biler.

Læs mere om Danfoss Power Electronics på www.danfoss.com

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheder

Nyheder Kundehistorier

Kundehistorier Messer & events

Messer & events White Paper

White Paper 3D-print Guide

3D-print Guide