For at imødekomme den stigende efterspørgsel efter kundetilpassede engangsdele havde Siemens Mobility-division brug for en alternativ fremstillingsmetode for at overvinde tids- og omkostningsudfordringerne ved traditionel småskalaproduktion. Et konkret eksempel var et projekt for den tyske transportleverandør SWU Verkehr GmbH. Ved at integrere en Stratasys Fortus 900mc 3D-printer i produktionskæden kunne Siemens hurtigt og omkostningseffektivt fremstille kundetilpassede dele efter behov. Det reducerede lageromkostningerne for både Siemens og deres kunder. Resultatet var en hurtigere reaktion på ordrer med lav volumen og øget produktionsfleksibilitet – hvilket har ført til højere kundetilfredshed.

Tilpasning af lavvolumenproduktion med FDM 3D-print har ændret vores kundeservice og vores forsyningskæde. Ikke alene tager vi imod ordrer efter behov, men 3D-print giver os også fleksibilitet til at opfylde kundernes krav hurtigere uden at skabe overflødige dele.

Michael Kuczmik, leder af Additive Manufacturing – Spare Parts, Siemens

Udfordringen ved traditionel produktion

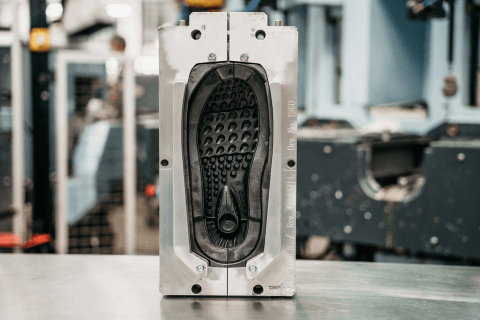

Det lyder måske enkelt at lave et armlæn til førersædet i et bytog i Ulm, men den traditionelle produktionsproces er alt andet end det. Hvis delen ikke er på lager, er Siemens nødt til at købe maskiner eller værktøjer til at fremstille den, hvilket betyder høje omkostninger for en enkelt del. Udvendigt fremstilles komponenten ofte ved hjælp af dyre glasfiberforme og traditionelle metoder som sprøjtestøbning, svejsning og fræsning. Derefter bearbejdes den efter kundens specifikationer og leveres uger senere.

Ikke alene er processen tidskrævende, men det er heller ikke økonomisk rentabelt at producere færre end 10 dele, da omkostningerne pr. del er for høje.

Løsningen: Stratasys Fortus 900mc

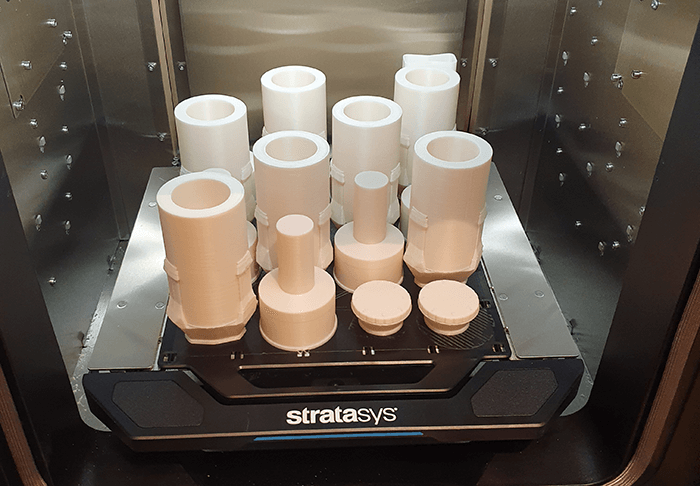

For at løse dette investerede Siemens Mobility i en Stratasys Fortus 900mc 3D-printer.

Siden vi indførte Fortus 900mc i vores produktionsproces, er vores produktionsservice til slutbrugere blevet meget mere fleksibel og skræddersyet.

Tina Eufinger, forretningsudvikling, Siemens Mobility

Tidligere var Siemens nødt til at fremstille flere dele end nødvendigt for at være rentable – nu kan de skabe et fuldt tilpasset design, optimere det flere gange og printe enkeltdele hurtigt og omkostningseffektivt.

Stratasys F900

Stratasys F900 er en professionel 3D-printer, der producerer præcise dele med enestående gentagelsesnøjagtighed og ydeevne.

Fordelene ved in-house 3D-printning

In-house 3D-print har været en game-changer for Siemens Mobility. Med Fortus 900mc kan de gøre det:

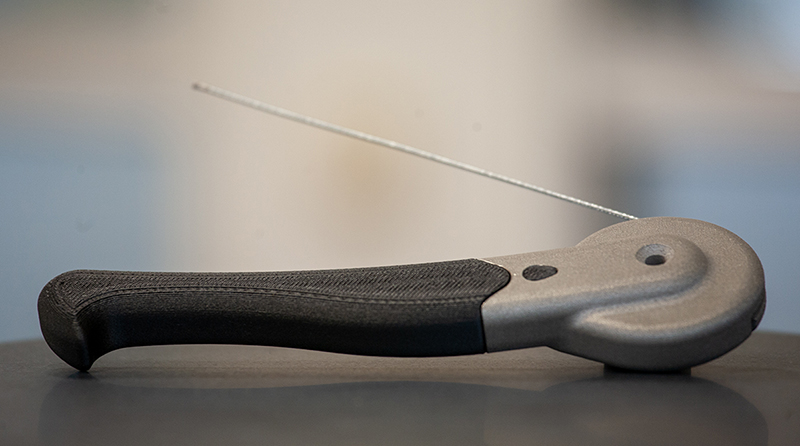

- Print af større komponenter i termoplast, der opfylder kravene til brand, røg og toksicitet.

- Brug af delene direkte i togene i Ulm efter test og overfladebehandling.

- Reducer leveringstiden fra uger til dage.

- Undgå unødvendige lageromkostninger.

Højere præcision og tilpasning

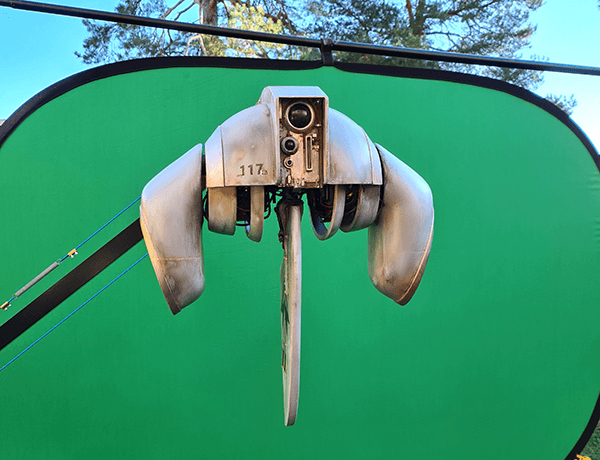

Ud over armlænet har Siemens hjulpet SWU Verkehr GmbH med at fremstille et kabinet til koblingen mellem togvognene og arbejder i øjeblikket på en næsedetalje til toget.

Tidligere brugte vi glasfiberplast, men disse dele absorberede vand, hvilket ændrede deres form og pasform. Med Fortus 900mc kan vi printe dele med en præcision på en tiendedel af en millimeter – noget, der ikke er muligt med traditionelle metoder.

Michael Kuczmik

For Siemens er repeterbarhed afgørende – mange kunder kommer tilbage for at få tilpassede versioner af tidligere dele. Fortus 900mc muliggør identisk produktion hver gang.

Nærhed og tilfredshed med kunderne

Tilgængelighed er afgørende for vores kunder – togene skal kunne køre konstant. Ved at printe kundetilpassede dele hurtigt og billigt gør vi det muligt for vores kunder at blive involveret i design og produktion.

Andreas Düvel, Siemens Mobility, salgsrepræsentant

Denne deltagelse har øget kundetilfredsheden. Siemens tilbyder nu også en onlineplatform, hvor kunderne kan bestille reservedele, der er 3D-printet efter behov – grundlaget for en helt ny forretningsmodel baseret på produktion efter behov.

Fordele og værdi

- Vellykket integration af FDM 3D-print, der overvinder traditionelle produktionsbegrænsninger.

- Leveringstiden er reduceret fra uger til dage.

- Øget fleksibilitet og hurtigere reaktion på kundernes behov.

- Øget kundetilfredshed takket være skræddersyede, tilgængelige og reproducerbare dele.

Vil du vide mere?

Kontakt vores salgsteam for mere information. Vi tilbyder gratis råd og vejledning til dem, der overvejer at investere i en professionel 3D-printer.

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheder

Nyheder Kundehistorier

Kundehistorier Messer & events

Messer & events White Paper

White Paper 3D-print Guide

3D-print Guide