Lad ikke din produktion gå i stå på grund af en manglende reservedel. Med et par enkle trin kan du tage kontrol over produktionen af reservedele med 3D-scanning og 3D-print.

Desværre er det almindeligt, at leverandører holder op med at producere reservedele til ældre maskiner og udstyr. Når en reservedel udgår, kan det være næsten umuligt at finde en erstatning, og i sidste ende kan det blive en meget dyr affære.

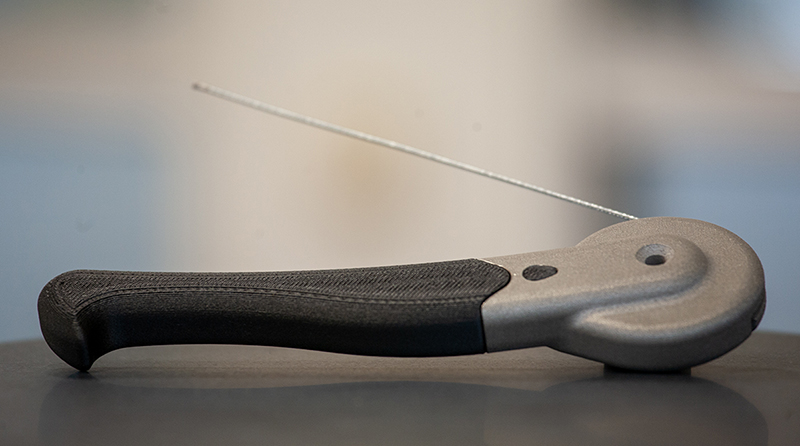

I dette eksempel løser vi problemet med et knækket venstre håndtag på en luge. Men konceptet kan anvendes på alle typer reservedele, der skal spejlvendes og fremstilles.

Trin 1: Scanning af objekter

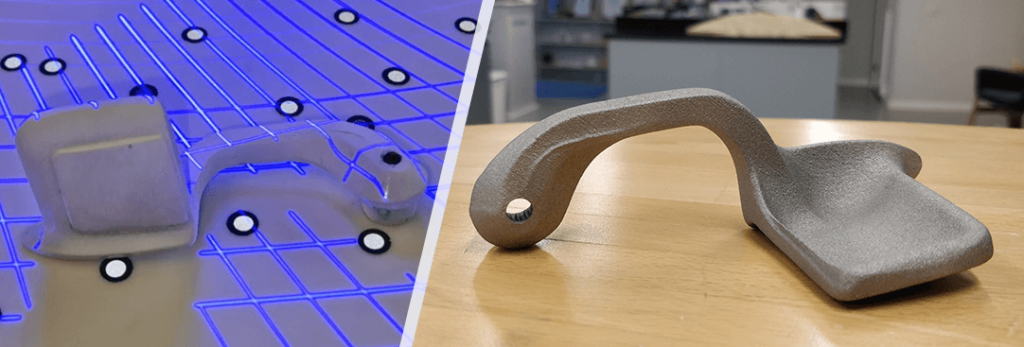

Det første skridt var at afmontere det intakte højre håndtag. Vores applikationsspecialist sprayede et tyndt lag AESUB scanningsspray på håndtaget for at reducere refleksioner i de forkromede detaljer under scanningen. Håndtaget blev scannet med FreeScan Combo fra SHINING3D. Dataene fra scanneren blev behandlet og flettet sammen til en tæt og printbar STL-fil med meget høj nøjagtighed og præcision.

Trin 2: Forberedelse til 3D-printeren og spejlvending

Det scannede objekt blev spejlet og let forberedt i 3D-printerens forberedelsessoftware, Materialise Magics for Xact Metal. Resultatet: en STL-fil af et venstre håndtag, klar til at blive printet.

Trin 3: 3D-printning

Objektet blev 3D-printet i Xact Metal XM200C i materialet 316L. Resultatet var perfekt ved første print og kunne erstatte det ødelagte håndtag. Hvis der er behov for glatte og skinnende overflader, er det altid muligt at udføre efterbearbejdning som slibning og polering af 3D-printede metaldele.

Hvorfor investere i additiv fremstilling?

- Omkostningseffektivt: Forlæng levetiden på dine dyre maskiner og udstyr.

- Tag kontrol over vedligeholdelse og reparation: Ved selv at fremstille reservedele kan du undgå produktionsstop på grund af manglende dele.

- Ubegrænsede muligheder: Kun fantasien sætter grænser for, hvad du kan skabe med additiv fremstilling.

- Miljøaspekt: Reparation af eksisterende udstyr er næsten altid det bedste valg med den laveste miljøpåvirkning.

Læs mere

Se alla kundberättelser

Et 3D-print er tusind billeder værd

Læs mere

Effektiviserer produktudviklingen med 3D-print døgnet rundt

Læs mere

Gendannelse af ødelagte reservedele

Læs mere

Innovativ svejsefikstur i Ultem

Læs mere

Universitet løser forretningsudfordringer med 3D-print

Læs mere

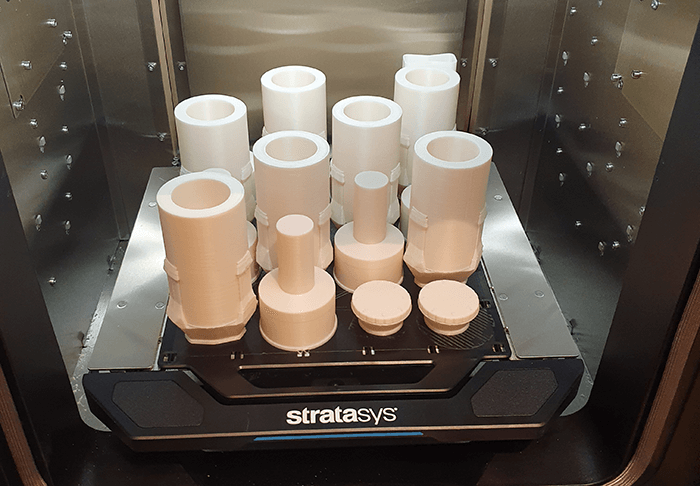

Stratasys H350 printer med ekstrem høj densitet

Læs mere

Stratasys 3D-printere driver produktudvikling

Læs mere

Stratasys 3D-printer producerer fortsat hos Raaco

Læs mere

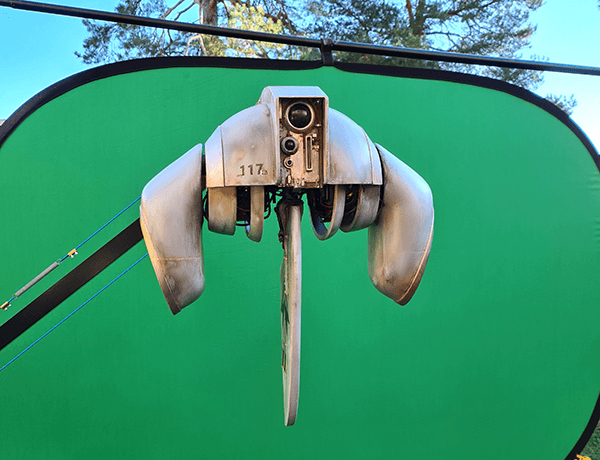

3D-printet robot til Tv-produktion

Læs mere

Print prototyper for hurtigere beslutning

Læs mere

3D-print effektiviserer workflow hos Støtek

Læs mere

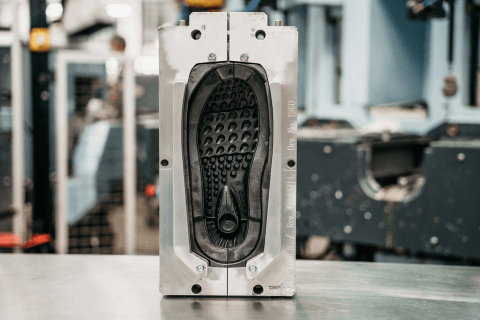

ECCO moderniserer sin skoproduktion med Origin One

Læs mere

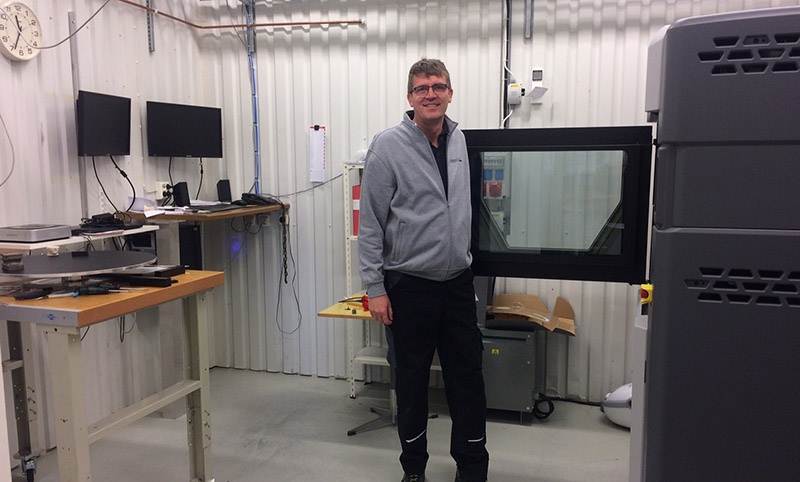

Første Xact Metal installeret i Danmark

Læs mere

Additiv fremstilling optimerer håndtagets vægt

Læs mere

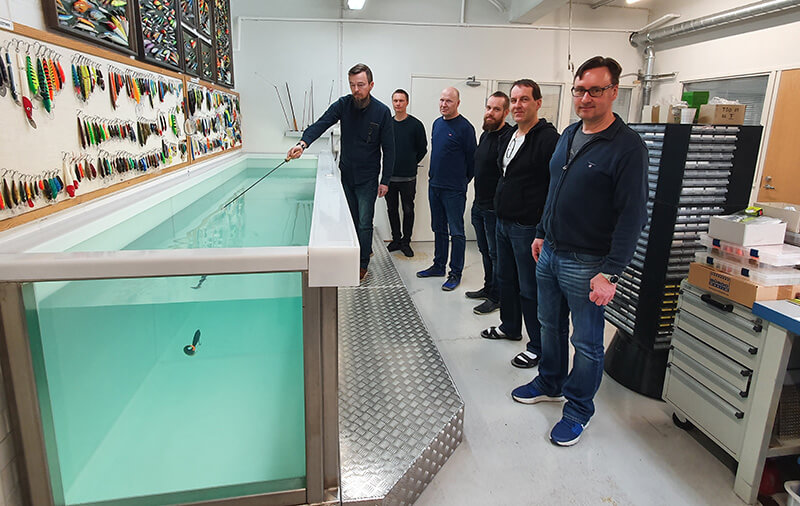

Smart drag fra Rapala – Bed på Stratasys 3D-printere

Læs mere

Louis Poulsen udvider 3D-printkapacitet

Læs mere

Thule printer døgnet rundt

Læs mere

Premo satser på 3D-teknologien

Læs mere

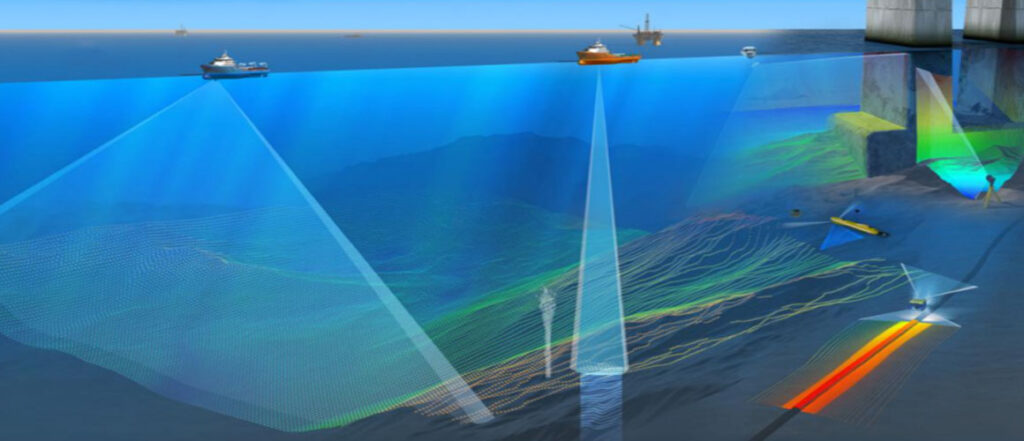

Teledyne fortsætter med at investere i additiv fremstilling

Læs mere

AM Tooling udvider med 3D-printer

Læs mere

3D-printere fremskynder udviklingsprocessen mere end forventet

Læs mere

3D-printere effektiviserer produktionen hos Roxtec i Karlskrona

Læs mere

Mitekgruppen skaber 3D-model af Stockholms bymidte

Læs mere

Siemens revolutionerer reservedele med additiv fremstilling

Læs mere

Kulfiberforstærket Nylon 12 ændrede alt

Læs mere

3D-printere effektiviserer droneudviklingen hos Aerialtronics

Læs mere

MakerBot 3D-printere i børnehaverne i Kungsbacka

Læs mere

3D-printer gav udvidet forretningsområde

Læs mere

Danfoss printer fixturer og reservedele

Læs mere

3D-print optimerer produktudvikling hos Schela Plast

Læs mere

3D-print på skoleskemaet hos Rødovre Kommune

Læs mere

MakerBot Method skaber nye muligheder hos Randers Arkitekten

Læs mere

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheder

Nyheder Kundehistorier

Kundehistorier Messer & events

Messer & events White Paper

White Paper 3D-print Guide

3D-print Guide